Схема команд пристрою эцпу-6030

Команда ПРОПУСК служит для организации пропуска одного кадра программы при выполнении внешнего условия. В случае, если не приходит сигнал с датчика, установленного на внешнем оборудовании, устройство переходит к выполнению кадра, записанного на (i 1)-м шаге (на и-м шаге-пропуск). Если внешнее условие выполняется, то есть присутствует сигнал -24 в, то пропуск кадра не происходит.

Цель команды перехода — спланировать стандартный переход от произвольного места программы к фиксированному шагу. Если на входе отсутствует сигнал -24 В, условный переход выполняется, в противном случае устройство переходит к шагу, который следует за командой перехода.

…

Работающая над программой программа останавливается с помощью команды Backing.

Команда конец программы служит для зацикливания программы работы робота. При выполнении этой команды счетчик кадров сбрасывается в исходное нулевое состояние, после чего выполнение набранной программы повторяется.

Когда команда выполняется в режиме, цикл и, кроме того, устройство создается в конце программы.

Для набора режимов работы стоит составить программу, пример которой приводится в табл. 2. Настройка программы производится последовательно в режимах КОМАНДА, ЦИКЛ и АВТОМАТ на включенном устройстве.

Две из T A B L и T I

Фрагмент программы, в качестве примера

| № кроку | Код кадру | Найменування команд в кадрі |

| Вперёд. Подъём. Открытие захватного устройства. |

Последовательность событий

1. изучить принцип работы системы управления и ее функциональную схему.

2. Визуально освойте пульт управления системы ЭЦПУ-6030.

3. Настройте систему в ручном режиме и в сети, затем выполните все команды управления роботом.

При включении питания звенья манипулятора автоматически приходят в положение, соответствующее изображению в нижнем ряду табло индикации состояния звеньев манипулятора. Чтобы избежать нежелательных перемещений звеньев при включении питания, звена манипулятора перед включением сети необходимо вручную вывести в исходное положение согласно табло индикации состояния звеньев.

Для приведения устройства в рабочее состояние выполняются следующие действия:

— нажатием кнопки сеть включить питание;.

Установите режим работы манипулятора на ручной, а затем используйте кнопки ручного управления для возврата звеньев манипулятора в исходное положение.

4. Как показано в таблице 2, создайте программу управления роботами в соответствии с заданием. Примените команду задержки времени к движениям, чтобы визуально исправить их.

5. Наберите программу программирования и последовательно выполните настройку в командном, циклическом и автоматическом режимах машины. Для перехода в эти режимы нажмите кнопку сброса SCC.

У режимі КОМАНДА, установлюючи лічильник у нульове положення кнопкою СКИДАННЯ СЧК і натискаючи послідовно на кнопку ПУСК, відробити всю програму. Потім програму перевірити в режимах

ЦИКЛ і АВТОМАТ.

Перед выключением устройства перейдите в режим цикла. Манипулятор возвращается в исходное состояние, когда робот завершает последний цикл и останавливается. Нажмите кнопку переключения питания, чтобы включить устройство.

6. Покажите преподавателю свою работу над программой и представьте отчет.

Информация в отчете

1. Структурная схема ЭЦПУ — 6030.

2. Программное обеспечение управления.

3. Анализ выходов и результатов.

Контрольные запросы

1.Приведите основные параметры ЭЦПУ – 6030.

2. Насколько гибким является режим работы?

3. Объясните назначение всех режимов работы?.

4. Как осуществляется совместная командная работа?

5. Приведите в качестве примера переход команды.

§

1. Назначение

E SPA 02 PV Electric Actuators (рис. 13) в основном предназначены для совместной работы с двойными или трехсторонними корректирующими клапанами с курсом до 63 мм и максимальными усилиями по стержне до 1,6 кН. Они позволяют автоматическому регулированию газов или жидкостей, перемещающихся через трубопроводы.

Рис. 13. Электрический привод ESPA 02 PV имеет следующее общее и соединительное размеры: при d = 65A3 — M = 8×1;при D = 85A3 — M = 12×1,75

Для автоматизации теплиц, насосных станций, процессов обогащения, консервного производства и других климатических установок часто используются электроприводы и регулировочные клапаны. Их используют как в регуляторах, так и в ручных пультах управления.

2. Условия эксплуатации

Электроприводы ESPA 02 PV разработаны для работы в следующих ситуациях:

— относительная влажность от 30 до 80% и диапазон температуры окружающей среды от -20 до 50 ° C;

— когда нет прямого солнечного света или осадков;

— при вибрации с частотой до 30 Гц и амплитудой до 0,2 мм;.

— 15 % при частоте 50 Гц и напряжении питания 220 В;

— при максимальном количестве включений в час 600;.

— с максимально возможным периодом включения — ПВ:

до 50 увімкнень у годину — ПВ = 100%,

при 600 увімкнень у годину — ПВ =50%;

…

— каждая рабочая позиция.

Механизмы не предназначены для функционирования в взрывных средах или средах, содержащих коррозионные газы, пары или вещества, которые могут повредить их покрытие, изоляцию или материалы.

3. Техническая информация

| — Номінальне зусилля, кН | 1,6 |

| -Максимальний хід штока, мм | |

| — Швидкість переміщення штока, мм/хв | 10; 16; 25 й 40 |

| — Межі настроювання обмежників ходу | від 0% до 100% |

| на блокування | від 3 до 10 кн |

| — Межі настроювання вимикача по зусиллю | 1 А, 250 В, 50 Гц |

| -Комутаційна здатність вимикачів | |

| — Диференціальний хід обмежників ходу й блокування — Пускове зусилля | .0,08 мм більше 1,7 ном |

| — Вибіг при максимальній швидкості 40 мм/хв | менш 0,08 мм |

| — Максимальний люфт штока | менш 0,1 мм |

| — Споживана потужність електродвигуна | 40 Вт |

| — Величина ємності робочого конденсатора й допустиме напруження на ньому | 4 мкф (10%, 380 В) |

| — Максимальна кількість увімкнень | 600 у годину |

| — Максимальна тривалість увімкнення ПВ | |

| до 50 увімкнень у годину | ПВ=100% |

| при 600 увімкненнях у годину | ПВ=50% |

| — Максимальна тривалість реверсування | 50 мс |

| Опір потенціометрів | 206 ± 10 Ом |

| — Лінійність потенціометрів | ±0,5% |

| — Максимальне навантаження потенціометрів | до 100 мА, 10 В |

| — Температура навколишнього середовища | від — 20 до 50° С |

| — Ступінь захисту | IP 44 |

| — Маса | 11,5 кГ |

4. Дизайн и руководящие принципы

Ниже приведены основные компоненты электрических приводов (рис. 14):

Электродвигатель

· P. Распределительная коробка.

Редуктор.

· Стійка

Керуюча коробка.

Колесо требует ручного движения.

Редуктор (III) используется для снижения постоянной мощности электрического двигателя, а гайка и винт — для преобразования вращательного движения в прямое.

Рис. 14. Конструкция коробки передач

4.1. Электрический двигатель (I) представляет собой симметричный асинхронный двигатель с стартовым конденсатором и имеет 1380 революций на выходном валу. Чтобы улучшить качество электрического привода, на выходном валу двигателя устанавливается постоянный трэлем. Два диска (один из которых прикреплен к валу двигателя, а другой — фланцем) прижаты друг к другу с помощью пружины. Перемещая колесное колесо (12) в осевом направлении относительно вала двигателя, пружина вытягивается или высвобождается, и, следовательно, сила тормоза уменьшается или увеличивается.

4.2. Четыре винта используются для крепления распределительной коробки (P) к электродвигателю, а 20 зажимов используются для крепления выходов концевых выключателей электродвигателя, конденсатора и двух потенциометров внутри. В распределительной коробке также находится пусковой конденсатор.

4.3. Коробка передач (III) используется для остановки вращения двигателя, для придания штоку четырех скоростей, для создания ручного привода и для того, чтобы двигатель отключался при перегрузке. На рис.14 показана точная работа редуктора и принцип его действия.

Шесть блоков зубчатых колес закреплены на фланце (3) и вращаются вокруг двух осей (4). Первые два (14) и (10) изготовлены из пластмассы, третий (15) состоит как из пластмассовых, так и из металлических зубчатых колес, а остальные — из металла. С их помощью уменьшается количество оборотов двигателя и передается на шестерню (6), где затем передается на гайку (1), которая вызывает прямолинейное поступательное движение.

Набор колесных колес, которые поставляются с механизмом, используются, чтобы придать стержне четыре скорости. Как правило, механизмы создаются на самой медленной скорости стержня, которая составляет 10 мм в минуту.

С помощью коробки передач регулировочный клапан приводится в действие вручную следующим образом: когда маховик (24) прижимается к корпусу (9), конус (18) толкает зубчатый блок (6) вниз, отсоединяя его от блока шестерен (7). Два конических зубчатых колеса, одно на конусе (18), а другое в зубчатом блоке (6), входят в зацепление в этой ситуации. В результате двигатель и коробка передач отключаются. Зубчатый блок (6) перемещается вверх и входит в зацепление с зубчатым блоком (7) при перемещении маховика (5). Независимо от того, как расположен регулировочный орган или работает ли электрический двигатель, можно активировать ручной привод.

Чтобы выключить электродвигатель в случае аварии, при закрытии регулировочного клапана в блоках передач используются два колеса передач с косыми зубами (7) и (17). Зубной блок (7) фиксируется в осевом направлении, в отличие от шестерни (17). Достигнув определенного усилия, и, следовательно, определенный вращающийся момент, зубчатый блок (17) с рычагом (21) и конечным переключателем (6) (рис. 16) останавливает подачу напряжения на электродвигатель для вращения в одном направлении Анкет

4.4. Стойка (IV) используется для прикрепления привода к регулирующему клапану. Он прикреплен к верхнему фланце регулирующего клапана с помощью гайки и привода с помощью четырех болтов M8.

4.5. Коробка управления (рис. 15) — это место, где есть пять конечных переключателей, два потенциометра и локальный индикатор положения регулировочного клапана.

Могила. 15.Обрабатывать коробку

Передвижение ползуна реохорда (2), а также прижим четырех концевых выключателей (8-ПО), (9-ПО), (7-БР), (12-ПО) осуществляется при помощи втулки (10). Втулка (10) из двух частей, прижатых к гайке (13) с помощью пружины (11). Специальная форма втулки (10) обеспечивает срабатывание конечных выключателей блокировки (8) и (7) за несколько секунд до достижения крайних положений регулирующего клапана, это время незначителен и зависит от скорости передвижения выходного органа механизма.

Нет необходимости регулировать концевые выключатели (9-PA) и (12-PZ) при подключении регулировочного клапана к приводу, поскольку втулка (10) не закреплена относительно гайки (13). Когда регулировочный клапан установлен на приводе с помощью ручного привода, он имеет возможность перемещаться относительно гайки (13), тогда как обычно втулка (10) зафиксирована относительно гайки (13). Весь узел сконструирован таким образом, что для регулировки регулировочного клапана под механизм привода требуется один полный цикл открытия и закрытия.

Блок управления также содержит два потенциометра (1), каждый из которых имеет точный ход 10, 16, 25, 40 или 60 мм и должен использоваться с регулировочным клапаном такого же хода.

5. Выполнение механизмов

Перед установкой необходимо убедиться, что:

— подключена ли длина потенциометров к прогрессу регулируемого клапана, к которому соединен механизм;

— Будь то установка, размеры m (рис. 16) механизма с размерами регулирующего клапана, на который он установлен;.

Рис. 16. Модификация клапана

Размер L (рис. 17) регулировочного клапана, на котором закреплен механизм, должен находиться в пределах диапазонов, указанных в таблице, когда шток находится в самом нижнем положении.

| Хід (мм) | |||||

| L(мм) | 115-155 | 110-150 | 109-140 | 85-125 | 75-115 |

Рис. Изображает электрическую цепь соединения.17

Последовательность событий

1. Изучить принцип работы, условия эксплуатации, технические характеристики и конструкцию электрического исполнительного механизма ЭСПА 02 ПВ, используя описание и реальную конструкцию механизма, используемого в лабораторной установке. При отсутствии подачи питания сети оценить вручную подвижность выходного штока ВМ при закрытии и открытии клапана, усилие перемещения из начального положения.

Рис.17. Електрична схема приєднання ЕСПА 02ПВ: М — електродвигун типу ЕОРКМ 04114, С — конденсатор типу МК 4мкф 10% 380B, R1 й R2 — потенціометри, МЗ — мікроперемикач по моменту „закрито»,

ПЗ — мікроперемикач по положенню „закрито», ПО — мікроперемикач по

положенню „відкрито», БО — мікроперемикач для блокування „відкрито»,

БЗ — мікроперемикач для блокування „відкрито»

2. Подготовить ВМ к работе, для чего:.

— подключите панель управления к сети;

— Чтобы установить зоны безопасности при работе механизма;

— Возьмитесь за выключатель, чтобы включить питание. На пульте дистанционного управления загорится индикатор сети;

— поставить переключатель режимов в положение ручная работа;.

— в режиме РУЧНОГО УПРАВЛЕНИЯ проверить работу механизма, сделав 5 — 6 повторений в каждом движении, движения должны выполняться без сбоев и потертостей.

3. Убедитесь, что 5–6 команд для движения в прямых и обратных направлениях выполняются последовательно при использовании ручного режима управления, измеряя размер курса и продолжительность движения. Определите скорость движения. Рассчитайте разницу в курсе.

4. Замедляя стержень виртуальной машины, то есть, включив конечный переключатель MZ, на данный момент установите переключение светодиодной перегрузки и выключите привод.

5. Устанавливая задатчиком величины перемещений наблюдать по прибору несогласованность, его отработка при включении привода и регистрировать точность перемещений по стрелочном индикатору время перемещения. Определить скорость перемещений. Построить график изменения точности перемещений в зависимости от величины хода.

6. Установите переключатель на автоматический режим работы. Установка величины перемещения позволит вам отслеживать точность перемещения и наблюдать за их отходами. Создайте график изменения точности перемещения в зависимости от величины перемещения.

7. Организовать и скомпилировать результаты теста в виде таблиц и графиков.

Информация в отчете

1. Имя и объектив

2. Эскиз исполнительного механизма ЭСПА 02 ПВ и его техническая характеристика.

3. Эскиз коробки передач. Электрическая схема соединения ESPA 02PV и описание ее работы.

4. Чертеж и объяснение работы блока управления электропривода.

5. Электрическая конфигурация для подключения ESPA.

6. Протокол проверки основных характеристик исполнительного механизма, расчетные формулы и результаты расчета.

7. Анализ выходов и результатов.

Контрольные запросы

1. Принесите основные модификации VM ESPA 02PV.

2. Які функції виконують ВМ ЕСПА 02ПВ?

3. Обосновать назначение органов управления 02PV VM ESPA.

4. Какие блоки входят в состав ВМ Эспа 02ПВ и для чего они предназначены?.

5. Опишите, как работают механизмы, показанные в эскизах.

6. Объясните цель элементов на электрической цепи.

7. Опишите процесс тестирования.

§

Исполнительные механизмы (ВМ) составляют важную функциональную группу изделий ДСП. Они предназначены для перестановки регулировочных органов, осуществляющих управляющее воздействие на технологический процесс. Для приведения в действие регулирующих органов В М используют электрическую, пневматическую и гидравлическую энергию.

Электрические приводы (EUM) были самыми популярными, потому что им не нужны дополнительные энергетические преобразователи, такие как компрессоры и насосы для работы. Электрический сигнал команды управляющего устройства механически переводится EUM в правильное движение управляющего тела.

E UM позволяет осуществлять относительно большую переустановку при достаточной производительности и высокой точности расположения.

Электродвигатель, коробка передач, выходной рычаг и различные другие компоненты составляют ЕСМ.

В качестве приводов ЭВМ используются асинхроные трехфазные двигатели общепромышленного назначения, специальные асинхронные двухфазные двигатели с пустым ротором, и низко оборотные двигатели.

Чтобы увеличить крутящий момент и достичь необходимой скорости для перемещения исходного органа, используются цилиндрические или червячные редукторы. Датчики, которые измеряют положение выходного органа и сигнал обратной связи, пропорциональный регуляторному телу, завершают механизмы.

…

Приборостроительной промышленностью выпускаются практически только ЭВМ постоянной скорости. Широкое распространение ЭВМ постоянной скорости обусловлено тем, что в них используются простые и надежные электродвигатели, а для управления ими применяются простые и экономичные усилители мощности.

Е ВМ постоянной скорости имеют постоянную мгновенную скорость перемещения выходного рычага. При несогласованности между действительностью и заданной величины регулируемого параметра превышает пороговое, осуществляется включение двигателя, и ротор начинает вращаться с номинальной скоростью. Различные по величине перемещения регулировочного органа реализуются за счет разной продолжительности времени включения двигателя. Необходимый закон перемещения регулировочного органа при автоматическом управлении формируется регулирующим устройством или ЕОМ и реализуется ВМ за счет повторно-кратковременного включения двигателя с соответствующим соотношением между длиной включенного и выключенного состояний.

В зависимости от характера перемещения выводного рычага ВМ делятся на три типа: богатоборотні электрические механизмы (МЭБ) с вращающимся выходным органом, выходной вал которых делает необходимое количество оборотов; электрические однооборотные механизмы (МЭО), выходной рычаг (которых делает поворот в пределах угла меньше 360°; электрические прямоходящие механизмы (МЭП) с (поступательным движением выходного рычага.;

Основными факторами, определяющими ВМ, являются крутящий момент на валу для механизмов типа МЭО и мебели, усилие на штоке для механизмов типа МЭП, номинальное время движения исходного органа, номинальный угол поворота или пути, величина управляющего сигнала или диапазон его изменения, а также диапазонВид изменения средней относительной скорости в зависимости от длительности управляющего импульса.

В зависимости от метода укрепления контрольного сигнала EUM они разделены на механизм с контактом и бесконтактным управлением.

Вы можете использовать асинхронные двигатели типа AOL в EUM с контактными элементами управления. Используя эстафету и контактное оборудование, двигатели в таких механизмах включаются, выключаются и изменяются.

E UM с бесконтактным управлением использует специальные двухфазные конденсаторные двигатели типа DAU. Электронные и полупроводниковые усилители (предпочтительно тиристор) используются для бесконтактного контроля виртуальной машины.

Во всех механизмах скорость выходного органа не зависит от величины управляющего сигнала, подаваемого на вход исполнительного устройства, и определяется фазой (знаком) сигнала. Для получения необходимой средней скорости выходного органа используется импульсный режим работы двигателя.

Все ЕСМ предназначены для работы в реверсивном, кратковременном режиме с частотой до 300 включений в час и увеличенным на 25% временем включения. Допускается работа в реверсивном, кратковременном режиме с максимальным количеством включений 600 в час.

При номинальном напряжении питания пусковой момент механизмов минимум в 1,7 раза превышает номинальный момент.

§

Тормоз, ручной привод, блок датчиков и концевые выключатели поставляются с E UM. В таблице 3 приведена его техническая информация.

В качестве приводов в механизмах МЭО-1,6, изготовленного ЮВАО, используются малоинерционные асинхронные электродвигатели типа ДАУ-4. Цилиндрические колеса редуктора с прямыми зубьями обеспечивают необходимое передаточное число.

Эти механизмы, разработанные компанией Chzea, основаны на червячных передачах и синхронных зубчатых двигателях типа DSR. Эти механизмы имеют повышенную надежность и более длительный срок службы и оснащены блоками сигнализации. В качестве датчиков обратной связи в ЭИМ используются блоки БДД-6, БДР-П, БСПТ, БСП и БСПА.

Тарелка 3

Спецификации EUM MEO-1,6/25-0,63

| Параметри механізму | МЕО-1,6/25-0,63 |

| Номінальний крутний момент на вихідному валу, Н• м | 1,6 |

| Номінальний час повного ходу вихідного вала, с | |

| Номінальний, повний хід вихідного вала, обертів | 0,25 |

| Частота увімкнень | |

| Напруга живлення, В | |

| Споживана потужність, В-А, не більше | |

| Температура навколишнього середовища, °С | 5—50 |

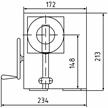

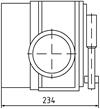

| Габаритні розміри, мм | 234*234*213 |

| Маса, кГ |

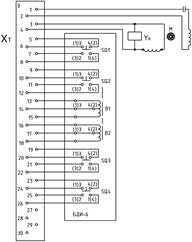

Плановая электрическая схема механизма МЭО-1,6, как показано на Рис. 18.

Рис.18. Плановая электрическая конфигурация механизма типа МЭО-1,6: XT — клемма; B1 и B2 — индуктивные датчики; Yb — электромагнитный тормоз; SQ1 — SQ4 — концевые выключатели; M — электродвигатель.

…

На рис. изображены общие измерения этого механизма. 19.

В качестве датчиков в механизмах, вырабатывающих SEI, используются либо реостатные (BDR), либо индуктивные (BDD-6) блоки сигнализации.

Два индуктивных подвижных датчика, профильный кулачок и четыре микрокара с четырьмя кулачками составляют систему сигнализации типа BDD-6. Сердечник индуктивного датчика перемещается между двумя одинаковыми катушками.

Рис. 19. Общая иллюстрация типов MEO-1,6

Техническая информация

Блока сигнализации положение типа БДИ-6.

Рабочий ход сердечника датчика, в мм

Выход сигнала, MV не менее 625

Не более трёх нелинейностей, %

Энергия DC, энергия:

Напруга, В 12 лет.

Частота, Гц 50

Сигнализация типа BDR отличается от вышеупомянутого блока тем, что в ней используются четыре реостата с токоприемником и контактными кольцами, а не индуктивные датчики. Она предлагается на двух реостатах с углами в диапазоне 0-90 градусов или 0-240 градусов.

Для управления механизмами применяется только контактное оборудование.

Последовательность событий

1. Изучить принцип работы и конструкцию электрического исполнительного механизма МЭО-1,6, используя описание и реальную конструкцию механизма, применяемого в лабораторной установке. При отсутствии подачи питания сети оценить вручную подвижность выходного рычага В М при повороте, усилия страгивания из начального положения.

2. Подготовить ВМ к работе, к чему:

-проверить соединение между индикатором положения привода и устройством управления P25.1

— Чтобы установить зоны безопасности при работе механизма;

— включить электропитание, нажав кнопку СЕТЬ. На пульте загорается лампочка сеть;.

— Переключить режим переключения на ручную настройку;

— В режиме ручного управления проверьте работу механизма, выполнив 5-6 повторов каждого движения; движения должны выполняться плавно.

3. Последовательно в режиме ручного управления обеспечить 5-6 ратное выполнение команд прямого и обратного направлений движения, измеряя величину хода и время выполнения движений. Рассчитать скорость выполнения движений. Определить дифференциал хода.

4. Перемещая выходной рычаг в крайние положения наблюдать включения светодиодов, и, измеряя положение рычага, определить дифференциал хода при выключении механизма.

5. Задание величины смещения позволит вам отслеживать точность перемещения и наблюдать за их отходами. Создайте график изменения точности перемещения в зависимости от величины перемещения.

6. Установить переключатель в режим АВТОМАТ. Устанавливая задатчиком величины перемещений наблюдать их отработку и регистрировать точность перемещений. Построить график изменения точности перемещений в зависимости от величины хода.

7. Упорядочить и скомпоновать результаты испытаний в виде таблиц и графиков.

Информация в отчете

1. Имя и объектив

2. Эскиз исполнительного механизма МЭО 1,6 и его техническая характеристика.

3. технические особенности системы сигнализации типа БДИ-6.

4. график работы электрической системы механизма MEO-1,6.

5. Протокол проверки основных характеристик исполнительного механизма, расчетные формулы, графики и результаты расчета.

6. Анализ выходов и результатов.

Контрольные запросы

1. Приведите основные модификации ВМ МЭО-1,6.

2. Какие функции выполняют ВМ МЕО-1,6?.

3. Опишите, как были назначены органы управления ВМ-1,6.

4. Які блоки входять до складу ВМ МЕО-1,6 і для чого вони

призначені?

5. Опишите, как работают механизмы, изображенные на рисунках.

6. Объясните цель элементов на электрической цепи.

7. Опишите процесс тестирования.

Л А Б О Р А Т О Р Н А Р О Б О Т А 7

Вивчення і дослідження роботи вібраційного

живильника(ВБЖ)

M E T A R O B O T I: Изучение принципа работы UDG, проводя анализ изменений в продуктивности питания из способов работы.

§

Следует отметить, что уникальной особенностью вибрационных устройств является зависимость движения рабочего органа от динамических факторов, таких как сила воздействия привода, хрупкость упругих компонентов и масса движущихся частей. Работа вибрационного питателя зависит от движения компонентов по спиральному лотку под действием инерционных сил.

На колеблющемся подносе, который характеризуется асимметричными и симметричными гармоничными колебательными законами движения, части можно транспортировать различными способами. Можно сделать две категории движения для заготовки на колеблющемся подносе: нерапационное движение, в котором часть остается в постоянном контакте с поверхностью лотка, и разрывоповерхность.

В вибрационных питателях чаще используется гармонический закон колебательного движения, что достигается путем нарушения колебаний в упругой системе. Этот способ дает возможность работать при резонансной и около резонансной настройке системы, поэтому в случае его использования усилия вибратора, возбуждающие, должны быть минимальными. Наиболее эффективный режимами работы ВБЖ, что позволяют получить высокие скорости движения при значительных КПД и сохранении большой стабильности перемещения деталей, есть отрывные режимы. Для осуществления движения деталей по вибрационному лотку необходимо обеспечить определенное направление перемещения под углом бросания β.

…

При проведении работы используется В БП с подвешенной на цилиндрических стержнях чашей и приводом от вертикального электромагнитного вибратора (рис.20).

Питатель состоит из чаши 7, на внутренней цилиндрической поверхности которой выполнена спиральная канавка призматической формы. Чаша 7 крепится к днищу 9, что, в свою очередь, укреплена на трех наклонных пружинных стержнях 4. Пружинные стержни расположены так, что проекции их на горизонтальную плоскость перпендикулярная к радиусу в точке крепления к днищу 9.

Рис.20. Shaker Feeder

Пружинные стержни 4 крепятся к плите 12 с нижней стороны, чтобы уменьшить размеры подающего устройства. С помощью 12 зажимных болтов 18 и направляющего штифта 19 башмаки 1 укреплены на плите. Количество подобных креплений равно 5. На плите 12 в середине установлен электромагнитный вибратор 3. Между основанием якоря и днищем для изоляции днища бункера от проникновения магнитных силовых линий, которые могут намагнитить детали, используется алюминиевая прокладка 6, изготовленная из электротехнической стали и прикрепленная к основанию с помощью планок. Катушка с обмоткой размещается на характерном выступе набора пластин 10 в позиции 11. Под действием колебаний вибратора бункер 7 будет колебаться в вертикальной плоскости.

Для віброізоляції живильник установлений на трьох кручених циліндричних пружинах 2 порівняно невеликої міцності. Для усунення надмірної рухливості живильника на пружинах 2на основі 13 встановлюється вісь 14 з гумовою втулкою, що входить в отвір плити 12 з невеликим

зазором.

Длина L между втулками 15 и 21 является рабочей длиной стержня, который управляет резонансной настройкой бункера. При отпускании болта втулка 21 в нижнем башмаке может перемещаться вдоль стержня 20. Тонкая квадратная прокладка 17 вставляется в разрез гильзы и поворачивается в зажиме.

Режим движения заготовки удобно задавать обобщенно-безразмерным коэффициентом режима работы:.

, (1)

Где AH, в миллиметрах, — амплитуда вибрации в перпендикулярном направлении к плоскости лотка;

— Угловая частота колебаний советов. C-1;

= 50 — Гц, колывань частоты;

= 1,6 — кут нахилу лотока, град;

G = 9810 — Ускорение свободного падения, мм/C2.

С параметрами I есть неаккуратный режим. Более эффективным является способ работы подачи в> I. Критерием эффективности мода работы вибрационного фидера является скорость скорости X. D., что показывает, насколько средняя скорость детали в этом режиме является приближаясь к максимальной скорости подноса:

Кс.д.= Vд.ср. / Vл.max , (2)

де Vд.ср.= S/tср. — середня швидкість руху деталі, мм/с; S — шлях, пройдений деталлю, мм; tср.- час, за який деталь пройде шлях S, с; Vл.max =2pnАл — максимальна швидкість лотока, мм с-1; Ал — розмах коливань лотока у паралельному йому напрямку, мм.

Взаимосвязь между элементами Академии наук и другими элементами установить просто.

Ал=Ансtg(b-a), (3)

де b — кут кидання, град.

Рис. 21. Диаграмма колебаний в вибрационном канале

Угол наклона подвески к вертикали, y (рис. 22), должен гарантировать, что бросок B на спиральном лотке питателя будет брошен под правильным углом.

Рис. 22. План подвески

Наклонные суспензии в питателях вибрации бункеры обычно имеют изображение, так что горизонтальная проекция перпендикулярна кругу радиуса R, проходящего через монтаж подвески к чаше. Фактический угол броска B с жесткими фиксирующими подвесками слегка отличается от угла y. Индикаторы этого включают коэффициент KY. Формула KY = 0,7;y = 15 ° определяет угол броски на средний радиус R спирального лотка в этой установке.

tgb = tgy , (4)

Где r = 102 — радиус монтажных подвесков к миске, мм;R = 140 -Средний радиус спирального подноса, мм.

Значение скорости движения V3 детали рассчитано по уравнениям (1.3), составит: V3= , (5).

Где заданы режим системы, P = KSKB, и коэффициент скорости, COP. 23; Kb = CTG (B-A)/F; f — коэффициент трения (табл. 4); KY = 1,1; и 1 — коэффициент поправки на удар.

Рис.23. Залежність коефіцієнта швидкості від коефіцієнта режиму роботи

x і кута киданняКb

Т а б л и ц я 4

Коефіцієнти статичного тертя ретельно зчищених незмазаних

поверхонь в атмосфері повітря (по І.В.Крильському)

| Матеріал | Тверда сталь | М’яка сталь | Латунь | Алюміній |

| Тверда сталь | 0,393 | 0,410 | 0,535 | 0,649 |

| М’яка сталь | 0,410 | 0,411 | 0,506 | 0,605 |

| Нікель | 0,428 | 0,429 | 0,504 | 0,745 |

| Мідь | 0,548 | 0,533 | 0,618 | 0,695 |

| Латунь | 0,535 | 0,508 | 0,634 | 0,709 |

| Алюміній | 0,649 | 0,605 | 0,706 | 0,937 |

| Скло | 0.695 | 0,721 | 0,373 | 0,845 |

| Олово | 0,786 | 0,786 | 0,752 | 0,905 |

| Свинець | 1,955 | 1,930 | 2,110 | 2,600 |

Последовательность событий

1. Изучите принцип работы, конструктивных функций и метода ориентации. Рассмотрим метод измерения амплитуды колебаний лотка. Это может быть определено с использованием измеренных значений амплитуды датчика вибрации, которая укрепляется на миске бункера (рис. 24);.

Рис. 24. План размещения датчика вибрации

Ал = Аg , (6)

Де Аg– ампл. вакуоля, мм

Кп = 180-радиус крепления датчика, мм.

Индуктивный датчик вибрации типа используется для измерения амплитудиага. На выходе датчика находится EDS, пропорциональные амплитуде колебаний бункера.

Колебания датчика EDS в экспериментальной установке измеряются с помощью осциллографа или цифрового вольтметра. Если колебания датчика происходят непрерывно, то полный размах колебаний датчика будет соответствовать полному отклонению луча на экране осциллографа.

2. Визначте такі параметри ВБЖ:

— амплитуда колебаний в перпендикулярном к плоскости лотока направлении;.

Касательная к углу, под которым отбрасывается вибропитатель;

— Угол броска вибрационного фидера;

.

– ампл. тапка коливань датчика.

Для персонала режима работы (), назначенного преподавателем, рассчитываются параметры AN, AL и AD и заносятся в таблицу.5. В соответствии с графиком (рис. 25) подчеркните калькулируемые значения датчика AD, где находится выходное напряжение датчика UD. Отметить мелом часть спирали лотка внутри бункера на длине, равной одному шагу подъема.

3. Подключите осциллограф или цифровой вольтметр к сети, дайте прибору прогреться. Если в качестве измерительного прибора используется осциллограф, то сделайте его калибровку по эталонным напряжением с помощью ручки «усиление У» и переключателя масштаба усиления, обеспечьте величину луча на экране, удобную для изменения напряжения датчика Uд в рассчитанном диапазоне.

Подключит выход вибродатчика ВДШГ-Г ко входу измерительного прибора.

Рис. 25. Характеристики оригинального датчика вибрации

4. Изменяя напряжение, подаваемое на вибробункер тиристорным регулятором, настройте вибробункер на режим работы , который должен соответствовать показанию величины Ug1 на контрольно-измерительном приборе.

Измерьте время прохождения участка при установке детали на исходную метку контролируемого пути SL.

Время движения заготовки определяется секундомером. В данном режиме повторите эту операцию несколько раз и подсчитайте среднее значение в таблице 5.

Засыпьте все компоненты в чашу бункера, не изменяя режима работы виброрешетки, а затем установите пустой контейнер на выходной лоток. После удаления первого компонента установите таймер и дайте бункеру непрерывно работать в течение 45C, меняя пустой контейнер каждые 15C.

Вычислите минутную производительность Q1P, Q2P и Q3P, используя формулу для определения количества частей в каждой порции.

Qiп = 4Qi ,

де Qiп приведена хвилинна продуктивність i-й порції, шт/хв;

Qi – кількість деталей у порції, шт.

Результаты занесите в таблицу 5.

Полностью отпустите Viburner и настройте его в следующий режим работы и т. Д.

5. Для каждого режима определите среднее время движения заготовки на месте SL Lotoka, среднюю минуту.

Среднюю скорость перемещения заготовки,

Где Vg.ch.=Sk\/tcp и занесите результаты в соответствующие графы табл.5.

Для різних режимів роботи визначте максимальну швидкість руху лотокаVл.max , розрахункову швидкість руху деталіV3,теоретичнуQT і розрахунковуQР хвилинну продуктивність бункера, результати занесіть у табл.5.

Максимальная скорость движения самолета Vf.max=2 .

Расчетная скорость движения компонентов.

Теоретическое представление о минуте

.

Расчетная производительность в минуту. LZ означает длину заготовки, выраженную в миллиметрах, в вышеупомянутых формулах.

Определите коэффициент идеальной скорости КС. Опт.для определенного режима работы XI при KA = 0,08 и Kb = CTG (B-A) F (рис. 23), тогда P = kcKb для параметра режима работы. чего стоит COP. Занесите опт в соответствующую колонку таблицы 5. Используя таблицу 4, выберите коэффициент трения.

Таблица 5

Методология исследования

| ξ | ξ1 | ξ2 | ξ3 | ξ4 | ξ5 |

| Ан, мм | |||||

| Ал, мм | |||||

| Ад, мм | |||||

| Uд, В | |||||

| t1, c | |||||

| t2, c | |||||

| t3, c | |||||

| tcp, c | |||||

| Q1п, шт./мин | |||||

| Q2п, шт./мин | |||||

| Q3п, шт./мин | |||||

| Qд , шт./мин | |||||

| Vд.ср, мм/с | |||||

| Vл.max, мм/с | |||||

| Vз, мм/с |

Продолжение таблицы 5.

| ξ | ξ1 | ξ2 | ξ3 | ξ4 | ξ5 |

| Qт, шт./мин | |||||

| Qр, шт./мин | |||||

| Кз | |||||

| Кс.д | |||||

| Кс.р. | |||||

| Кс.опт |

По результатам эксперимента определите коэффициент скорости детали.

Kc.д= ;

Для каждого заданного режима XI, который игнорирует препятствия, возникающие при движении деталей; Скорость, с которой движется заготовка

;

Для каждого заданного режима XI, который учитывает препятствия в потоке деталей; коэффициент нагрузки

Kз = Qд/Qт ;

Для каждого заданного режима xi, учитывающего все действительные помехи при эксплуатации вибробункера.

Постройте графики для характеристик QD, QP и Qt, а также коэффициентов KC и зависимостей от скорости. D ,, KZ, KC. ОТКАЖИТЕСЬ от использования режима работы бункера по умолчанию. Сделайте выводы на основе экспериментальных зависимостей.

Информация в отчете

1. Чертеж испытательной установки.

2. Проанализируйте протокол.

3. Графіки.

4. Главные выводы

Контрольные запросы

1. Какие элементы влияют на движение рабочего органа, его амплитуду и траекторию ВДЖ?

2. Зависит ли скорость движения детали различной массы в ВБЖ от параметров движения?.

3. Какие значения режима движения заготовки относятся к отрывным и безотрывным режимам?

4. Опишите дизайн VDG. Укажите, какой конструктивный элемент определяет резонансную настройку?

5. Каким образом изменяется скорость движения заготовки?.

6. Что называется коэффициентом скорости и коэффициентом загрузки ВБЖ?ю

7. Какие математические формулы описывают расчетные и теоретические характеристики УГЗ?

Академическая версия

Методические рекомендации

На дисциплинированные лабораторные занятия

« Исполнительные механизмы и регулирующие органы» (для студентов специальности 60502 02 «Автоматизация и компьютерная технология»)).

( Цифровое издание)

Укладач:

Олександр Васильович Верховодов

О.О. Martintsev пишет: «У меня есть редактор».

Техн. редактор ТМДрогвоз

Оригинал-макет И. В. Ширманова.

8.2.10: подписано для печати

Формат 60×84 1/16. Тип бумаги. Время оформления.

Печать офсетным способом. Печать.2.8 листов. Условия. Основы области: Выпуск 3, 2 листа.

Движение полиции. View.№. Заказ. Нет. Стоимость не подлежит обсуждению.

Издательство Восточно-Украинского Национального Университета

Назван в честь Владимира Дала.

Сертификат регистрации.

Серия D C №1620 от 18 декабря 2003 г.

Адрес издательства: 91034, г. Луганск, кв. Молодежный, 20а.

Телефон: 8(0642)41-34-12. Факс: 8(0642)41-31-60

Адрес электронной почты: Uni @ snu.edu.ua

http:// www. snu.edu.ua

Устройство и программирование промышленного робота мп-9с — pdf free download

Автоматизация технологических процессов в промышленности с использованием робототехники — Это не только создание новых материалов для производства продукции или оборудования; но и разработка технологических устройств. 1 Московский государственный университет путей сообщения (МИИТ) Кафедра транспортного машиностроения и ремонта подвижного состава А. Ю. Ю., тривиальная компоновка и программирование промышленного погрузчика М-9

М.У. Методические указания к лабораторным работам по дисциплинам: «Автоматизация производственных процессов» для студентов специальности «Технология машиностроения» специализации — ремонт подвижного состава на предприятиях общего пользования с применением современных технологий. Попов А. О. Проектирование и программирование промышленных ’05 в стране (МИИТ) Кафедра «Технология транспортного машиностроения». А. Ю., ПОПОВ И КРЫТОВ Утверждено редакционно-издательским советом университета

Попов А. Ю., Корытов а Уота (MB), и другие технические детали промышленного робота модели MP-9C перечислены в 3 УДК П-58. Работа в лаборатории выполняется в определенном порядке. Целевой аудиторией данных методических указаний являются студенты специальности «Транспортное машиностроение и ремонт подвижного состава» Института транспортной техники и организации производства. Стоимость 100 экземпляров составит 100 долларов США. Цена за печатный том 2.25 составляет 16 копеек рублей. Ред. 2004 г. Полиграфическое предприятие МИИТа Московский университет путей сообщения (МГУПС), Москва ул. Образцова 15

4 1. Изучение функций, технологического мастерства и программных концепций промышленных роботов является третьей целью работы. Структура основных сборок промышленного робота MP-9S, принципы эксплуатации и функция каждой части методично объясняются в инструкциях. Промышленный робот MP-9s отличается ключевыми индикаторами и техническими характеристиками модели MP-5. Установка и программирование промышленного робота подробно описаны в руководстве. 2. Стационарная или мобильная автоматическая машина, состоящая из исполнительного устройства манипулятора и программируемого устройства управления программированием, известна как промышленный робот (IR). С помощью специальных устройств, таких как «интеллектуальные» компьютеры («робот-автоматические») программирование и «искусственный интеллект» («гуманоидное существо»), предназначено для выполнения моторных функций при перемещении объектов, связанных с производством или технологическим оборудованием. Анкет Промышленный робот, в целом, является манипулятором, который может быть запрограммирован для автоматизации производственных процессов. Основной характеристикой PR является то, как он используется в производстве.

В дополнение к повышению технических показателей производства благодаря автоматизации технологических процессов в производстве различных последовательных наук в многоменкатуре, технологические процессы с использованием DP предназначены для производства продуктов с меньшим количеством работников, занимающихся ручным тяжелым монотонный и низкий квалифицированный труд (особенно в опасных условиях). DP позволяет интегрировать все ранее не связанные технологические аппараты в комплексы. В настоящее время принимается классифицировать премьер -министра на три поколения. Первое поколение состоит из PR, которые контролируются предварительно определенной программой, а второе состоит из «разумных» роботов, которые контролируются компьютером. Третий — «продвинутые» (или без аналогов) машины, которые могут научиться решать проблемы и адаптироваться по мере их возникновения, или решать проблемы, основанные на знаниях об окружающей среде (таких как роботы кибер -модели для обучения людей в космосе). Но в то время как PRS занимает некоторое время, чтобы разрабатывать, первое поколение роботов уже позволило автоматизировать большинство полезных задач промышленной автоматизации. Движение производственных или процессовых инструментов контролируется, измеряется и наблюдается сегодняшними PRS для выполнения моторных функций.

6 -5-3. На рабочем месте основными компонентами робота являются актуатор, манипулятор, устройство перемещения и управления. Структурные компоненты робота, которые выполняют все его двигательные функции, называются исполнительными устройствами. Манипулятор и устройство перемещения являются частью исполнительного устройства. Манипулятор — это устройство, которым можно управлять на расстоянии и которое имеет рабочие приводы и корпус, способный перемещать предметы подобно человеческой руке. Исполнительное устройство включает в себя устройство перемещения PR, которое используется для перемещения манипулятора или роботов в целом Исполнительное устройство может управляться устройством управления PR, которое является устройством формирования управляющих воздействий. Составная часть исполнительного устройства роботов-манипуляторов, рабочий орган ПР изготавливается для непосредственного выполнения технологических операций и (или) вспомогательных переходов.

7 -6-4. Для классификации промышленных роботов используются следующие характеристики: специализация; грузоподъемность; количество степеней подвижности. Капитальные и бытовые машины в зависимости от их использования (типа конструкции) делятся на четыре категории. Промышленные роботы по специализации можно разделить на три категории: универсальные ПМ, специализированные «промышленники» (ПМ) и специальные ПММ. Специализированные промышленные роботы (роботы-автоматы) предназначены для работы с определенной группой и моделью машин и выполнения технологических операций одного вида или только вспомогательных переходов. Специализированные промышленные роботы — это ПР, созданные для выполнения конкретных технологических задач.

При использовании конкретной модели технологического оборудования существует 8 -7 логических операций и вспомогательных переходов. ПР делятся на три категории в зависимости от их номинальной грузоподъемности: легкие (до 1 кг); средние; тяжелые (от 200 до 1000). Грузоподъемность ПР зависит от размера робота-манипулятора и скорости движения. Роботы с малой (до 3 степеней), средней (4-6) и высокой степенью подвижности классифицируются как ПР. Роботы с низкой степенью подвижности, как правило, являются специализированными и создаются для выполнения конкретной технологической задачи. Большинство специализированных и универсальных роботов обладают чертами средней подвижности (они имеют наиболее развитые технологические возможности, но более сложны в управлении). В зависимости от уровня свободы и масштаба производственных задач можно получить различные виды ограничений. Промышленные роботы бывают одно-, двух- и многоместными в зависимости от того, сколько у них манипуляторов. Большинство роботов являются манипуляторами. ПР делятся на стационарные и мобильные в зависимости от того, как они перемещаются. В зависимости от способа установки ПР делятся на подвесные и интегрированные категории. В зависимости от вида системы координат, используемой для движения

Роботы-манипуляторы подразделяются в алфавитном порядке на две категории по типу привода: электромеханические и гидравлические приводы для роботов и пневматические приводы для машин. Наиболее распространенными механизмами привода являются пневматический и гидравлический. Одной из ключевых характеристик промышленного робота является тип управления. По типу управления ПРМ делятся на три основные группы: управление с излучающим контуром, управление с контуром и управление с контуром. Путем регулировки путевых механических упоров, которые размещаются в крайних положениях подвижного элемента, ПР управляется циклически с помощью программного обеспечения. Устройства релейного типа и/или компоненты с выдержкой времени задают точки позиционирования. При циклическом управлении шаговое программное устройство определяет порядок работы подвижных элементов. К преимуществам циклических систем относятся их простота и надежность, а к недостаткам — ограниченная универсальность или неспособность выполнять операции, требующие сложных траекторий движения манипулятора. Программное управление положением машины предполагает, что рабочий орган будет перемещаться между заданными точками без контроля траектории. При создании карты рабочей зоны программируются точки, через которые должны проходить конкретные люди.

Иллюстрацией структурного плана кинематики является группа роботов, работающая в прямоугольной картезианской системе координат. W Роботы работают на цилиндрических системах.

Звенья манипулятора, которые могут иметь от нескольких сотен до тысячи программируемых точек для каждой степени подвижности, расположены в позициях 11 и 10. Системы числового позиционного управления (PR) показывают наибольшие перспективы. Неравномерность траектории движения между точками является основной проблемой позиционных систем. Рабочий орган может двигаться с различной скоростью в определенном направлении благодаря контурному программированию PR. Манипуляторы движутся по непрерывной траектории. Наиболее перспективны цифровые системы позиционного и числового контурного управления. Для управления группой из нескольких промышленных роботов используется общее устройство управления и различные устройства, расположенные в соответствии с иерархической структурой. Составление, ввод и отладка управляющей программы — все это этапы процесса программирования промышленного робота. Функционирование и взаимодействие с обслуживаемым технологическим оборудованием определяется управляющей программой PR, которая состоит из набора команд. По способу программирования роботы могут быть разделены на автоматические, программируемые аналитически и автоматические.

12 — 11: самообучение. Обучение программированию для циклических систем управления подразумевает ручное выполнение программы на всех этапах разработки (создание программ, преобразование информации и т.д.). При использовании аналитического программирования и полуавтоматического обучения человек-оператор создает программы на основе расчетов или оцифровки информации, а робот обучается, выполняя необходимые действия однократно, пока оператор контролирует его с пульта управления. Устройство автоматизированного управления выполняет автоматическое аналитическое программирование. В этом случае оператор выполняет только часть работы, общаясь с роботом и вводя входные данные. Возможность программирования путем самообучения существует для ПП с адаптивным управлением, т.е. эти «чувствующие» роботы создают программы движения исполнительных механизмов в реальном времени на основе данных о состоянии окружающей среды и оснащены измерительными устройствами для восприятия окружающей среды.

13 препятствий, самоориентация захватного устройства при взаимодействии с неизвестным объектом, и DR-) Промышленные роботы общей конструкции характеризуются количеством исполнительных устройств — механических или других. Это зависит от типа манипуляции, грузоподъемности и системы координат. Скорость, точность и длина хода манипулятора влияют на мобильность ПР. Существует множество типов промышленных роботов, методов программирования и технологических команд в зависимости от типа используемого управления. Выполняемая функция и номинальная грузоподъемность — вот две основные характеристики большинства промышленных роботов.

Номинальная грузоподъемность — это наибольшее значение массы предметов производства, технологического оборудования или массы устройства захвата. Выполняемая функция PR — основная область применения P (для выполняемых им технологических и переходных процессов). Рабочая область выбирается без учета размеров захватываемого объекта или имеющейся технологии. Область, в которой находится и функционирует рабочий орган PR, называется рабочей зоной PR. Рабочая зона отличается размерами и формой, которые определяются системой управления манипулятора и максимальными перемещениями в соответствии со степенями подвижности. Рабочий орган робота выполняет свои задачи в рабочей зоне PR в соответствии с целями и заданными стандартами его характеристик. Размер зоны обслуживания определяется ходом манипуляторов PR. Сверхлегкие и малые роботы обычно используются при малом ходе манипуляторов (до 300 мм), а большие машины, как правило, универсальны и имеют средний ход.

Использование сферической системы координат, в стиле 15-14. Степень подвижности (быстроходности) СР зависит от скорости манипулятора: низкая быстроходность определяется как скорость до 0,5 м/с, которая обычно достигается роботами средней грузоподъемности; высокая быстроходность определяется как скорость свыше 1 и 0,0 М/1 сек (или большая быстроходная перегрузка на единицу площади поверхности в секунду при использовании электромоторов большой мощности). Точность позиционирования (также известная как ошибка перевода траектории) относится к точности, с которой рабочий орган манипулятора выводит данные в определенную точку. Скорость движения оказывает значительное влияние на точность позиционирования. ПР имеет низкую точность (погрешность менее 1 мм.) высокую точность (менее 0,1 мм.), а При обслуживании универсального технологического оборудования необходима умеренная пространственная точность. Рабочий орган ПР позиционируется неправильно, когда он отклоняется от положения, заданного управляющей программой. Отклонение траектории движения рабочих органов в направлении заданном управляющей программой называется неисправностью траектории движения рабочего органа ПР. 6. Манипулятор с одной рукой, электронное циклическое программное устройство (ETSPU-6030) и соединенные между собой кабели составляют промышленный робот M P-9S.

Компрессор и блок подготовки воздуха; 16 автономных. На рисунке 1 схематично изображен MP-90. Компрессор обеспечивает необходимый объем и давление воздуха. Блок подготовки воздуха предназначен для подачи воздуха и смазки в пневматические цилиндры, а также для регулирования давления. Манипулятор имеет электропневматические клапаны и дроссель для регулировки скорости движения. На рис. изображена схема промышленного робота-манипулятора MP-9C. 2. Корпус 26 и шток 25, перемещающиеся внутри неподвижного корпуса, составляют механизм подъема и опускания рук манипулятора. С помощью манжет и прокладок пневматический цилиндр герметичен. Вал 23 механизма поворота расположен внутри штока на подшипниках 27. Механизм поворота манипулятора расположен в нижней части штока и состоит из пневматического штока с реечной шестерней 29 (на рисунке 2 не показана). Стопоры, перемещающие и фиксирующие стойку 24, ограничивают возможность перемещения штока. Основные упоры 28 и 19, а также вспомогательный упор 9. На рычаге 14 установлены постоянные магниты 13, а на основных упорах — контактные электромагниты (ЭКМ) 11 и 18. Упоры, установленные на муфте 22, ограничивают вращение руки манипулятора. Корпус манипулятора и вал 23 жестко закреплены на муфте. Два основных упора, два регулировочных упора и два ограничителя. На рисунке 2 показана основная проекция:

На рисунке 1 показана принципиальная схема промышленного робота MP-9C. В комплект поставки входит руководство, программное устройство ETSPU-6030, соединительные кабели и компрессор.

18 — 17- Рис. 2 Конструктивная схема манипулятора промышленного робота МП-9С

Традиционно упор 16 поворачивается в плоскости чертежа под действием упора 19. Упоры попадают на выступы амортизаторов и зажимают его при вращении руки манипулятора. Корпус 21 и шток 20 составляют руку манипулятора, которая предназначена для выдвижения захватов в рабочую зону. На штоках установлены манжеты и прокладки. В качестве стопора штока направляющая 3 не обеспечивает защиту от проворачивания. КЭМы 5 расположены под крышкой, закрывающей ЭКС 5. На первичных упорах расположены шесть постоянных магнитов. Упор на амортизаторе вдавливает его при перемещении штока. CEM срабатывает и выдает командный сигнал, как только к нему подключается магнит. Для захвата, переноски и установки детали используется захват руки робота. Воздух подается через шток 20, в то время как поршень вращается в корпусе захвата. Руки захвата сжимаются под действием поршня, а возвратная пружина обеспечивает обратный ход. Когда в губках захвата нет детали, срабатывает микровыключатель на захвате. 7. Электронное циклическое программное устройство ЭЦПУ-6030 предназначено для управления манипуляторами с двухпозиционными степенями и технологическим оборудованием при автоматизации технологических операций в условиях мелкосерийного или серийного производства. Применяется в промышленном роботе МП-9С.

В основе устройства 20-19 ECPU-6030 лежит идея жесткого цикла управления, синхронного программного автомата. На рисунке 3 показана структурная схема устройства ECPU-6030. ECPU-6030 построен с использованием интегральных микросхем наряду с дискретными компонентами и по форме напоминает настольный пульт дистанционного управления. Основными электронными узлами и блоками ECPU-6030 являются: — блок управления, предназначенный для обработки данных в соответствии с заранее заданной программой; — пульт дистанционного управления. Программа с роботом содержит набор данных о состоянии электронного оборудования на рабочем месте или обрабатывает их с помощью компьютера через компьютерную сеть ПК/RUMAN компьютеров. Она обеспечивает задание режимов работы устройства (см. рисунок 4). Набор программы устанавливает порядок и количество перемещений на печатной плате программного устройства. Когда постоянные магниты приближаются к кулачкам (контактным электромагнитам), которые установлены на подвижных частях пр, им сообщается о выполнении каждого движения. Только после получения сигнала или ответа о выполнении предыдущей команды и проверки выполнения последующих движений в течение 10 секунд с момента получения сигнального сообщения датчика скорости по команде «Стоп» подается команда. Когда обслуживающий персонал нанимается в многопозиционный программируемый переключатель, блок управления

Рис.3 структурная схема ЭКПУ, электронно-вычислительной машины с циклическим программным обеспечением

Рис. 4 Панель управления электронного циклического программного устройства, сокращенно ЭЦПУ

Манипулятор и технологическое оборудование управляются блоком управления. Ответные сигналы от датчиков манипулятора и другого технологического оборудования поступают в блок управления для продвижения машины к следующему кадру программы. Для создания кадра в верхнее и нижнее поля носителя программы могут быть введены две команды. Структура команд устройства представлена в таблице 2. На индикаторной панели пульта управления будет видна цифровая индикация номера кадра программы (с двумя десятичными знаками). Устройство ETSPU-6030 имеет три основных режима работы: ручной, командный и циклический. В ручном режиме блок усилителя получает команды для манипулятора с пульта управления. Положение рабочих органов отслеживается с помощью панели индикации, на которой отображается состояние звеньев манипулятора. В режиме «Команда» устройство обрабатывает один кадр программы, введенный в программный носитель. после обработки команд, введенных в кадр. В режиме «Цикл» устройство выполняет каждый кадр программы один раз. В режиме «Автомат» устройство повторяет режим работы.

Утверждается, что в системе управления электронным устройством циклического программирования (ECPU-6030 Gruppa) нет компьютеров. Название команды Код нижнего поля Команда Нижний этаж 1 Ссылка 1-0 Выдвижение руки 2 **2 Поворот влево 3,4-2 Подъем *1 7 9 Ссылка 4-1 Зажим детали* 5 12 11 10 13 24 Пропустить Переход Стоп Конец программы 0 00.

25-цикловый робот. Используя принцип слежения и два других принципа, ETSPU-6030 может управлять четырьмя звеньями. Устройство имеет 4 блокировки, программируемую временную задержку и возможность выдачи до 6 технологических команд. Программа ETSPU-6030 имеет 30 шагов и временной интервал 0-1 секунда. Циклы робота содержатся в программе. На рисунке 5 в качестве иллюстрации показана циклограмма. В данном случае рабочий цикл заключается в перемещении детали из рабочей зоны технологического оборудования в зону обработки и подаче технологической команды. В многопозиционном переключателе носитель программы представлен двумя наборными полями. В ячейке памяти, образованной переключателями верхнего и нижнего полей, хранится кадр программы. На каждом шаге программы имеется один кадр с одной или двумя одновременно выполняемыми командами. кадрами программы являются

Технологическая группа 3 звено 6-2 MP-9C T, сек. захват клипсы

27 выполняются последовательно, один за другим, начиная с нулевого шага. Команды управления звеньями 1, 2 и 5 набираются в верхнем поле носителя программы. Первая группа команд (см. таблицу 2) состоит из команд управления звеньями манипулятора с порядковыми номерами от 1 до 12 включительно. Кадр программы является однотипным, если вместо символов * и ** в нем установлена цифра 0. Команда формируется между двумя верхними полями, когда устройство выдает две команды одновременно. Код 11 означает одновременное поднятие и выдвижение манипулятора. Только после обработки команд управления звеном манипулятора, набранных носителем программы, выполняется следующий шаг. Вторая группа состоит из команд управления технологическими устройствами с порядковыми номерами от 13 до 18. В кадре программы может быть только одна технологическая команда. В верхнее поле вводится число 9, а в нижнее — номер команды от 1 до 6. Команды для опроса датчиков в следующей группе имеют порядковый номер от 19 до 22. Для проверки блокировок от датчиков на манипуляторе или другом технологическом оборудовании можно использовать команды опроса. Для блокировок может использоваться сигнал отсутствия детали. Команды для опроса в роли блока

Вместо «*» и «**» набирается 28 четных символов. В режиме совместного выполнения команд управления звеном, при котором выполнение одной команды начинается до выполнения другой, команды опроса могут быть объединены. Для этого на звене манипулятора устанавливается датчик, который активируется в определенной точке звена. Рассмотрим в качестве примера совместное программирование, например, звеньев 1 и 2. Предположим, что третий датчик опроса подключен к первому звену. Тогда управляющая команда первого звена заполняет верхнее поле i-го шага, а команды «опрос 3» — нижнее поле. Второй кадр устанавливается на шаге i, и верхнее поле снова создает управляющую команду 1 звена. Здесь выполняются манипуляторы управляющей команды 1 link, чтобы начать обработку первого кадра. Устройство начинает выполнение i-го кадра в момент срабатывания датчика опроса №3. В этом случае команда, переданная во время выполнения команды первого звена, выполняется в дополнение к уже обработанной команде управления второго звена. Совместная обработка команд от первого и второго звеньев манипулятора определяет порядок действий на i-м кадре. Чтобы обойти препятствия в рабочем пространстве робота, используйте этот режим. Используйте команду «Задержка времени» для добавления цифровой паузы между шагами программы. В этом случае в коде команды вместо цифры 0 используется цифра *. Команда «Задержка времени» может использоваться в сочетании с другой командой.

29 -28 команды, которые срабатывают по истечении определенного времени. Как и в ранее упомянутом режиме совместной обработки, программирование для этого режима включает ввод команды «Задержка времени» вместо команды «Опрос». Команды управления с 24 по 27 являются частью третьей группы команд. Если внешнее условие USL PROP не выполняется, программа может пропустить один кадр, используя команду Skip. Устройство переходит к выполнению шага 2, если на входе USL PROP не обнаружен сигнал от какого-либо внешнего механизма или манипулятора. если внешнее условие выполнено, то есть на выходе USL PROP — 24 В подан сигнал и ни один кадр не пропущен. Команда «Переход» предназначена для планирования условного перехода из любой точки программы на шаг 20. Условный переход выполняется, если на вход устройства USL ПЕР сигнал — 24 В не поступает. Если на входе USL PER присутствует сигнал 24 В от датчика, установленного в манипуляторах или другом внешнем оборудовании. Устройство, выполняющее программу, может быть остановлено с помощью команды Stop. Например, когда в накопителе нет деталей, эта команда может быть использована для остановки устройства. Работу робота можно повторить с помощью команды «Конец программы». При выполнении этой программы счетчик кадров обнуляется, а затем все начинается сначала.

Оценка программы составила 30 баллов. При подаче команды «Конец программы», когда прибор находится в режиме «Цикл», он выключается. При составлении программы перед программированием следует руководствоваться моделью (см. таблицу 2), созданной для циклограммы на рисунке 5. автоматический, цикл, команда. Перед отладкой необходимо вернуть звенья манипулятора в исходное положение. Установите ручной режим работы и кнопки ручного управления звеньями на панели управления устройства (см. рисунок 4), чтобы отвести их в исходное положение. Далее выберите кнопки ПУСК и РЕКРУЗКА ОТЛАДКИ. Устройство выключится и погасит табло после завершения кадра. Программа продолжает проверку такого персонала. Затем устанавливается режим цикла. Для выхода из этого режима нажмите кнопку СБРОС КВАДРАТА. СТАРТ. Устройство останавливается на шаге 0. После подачи команды на запуск робот работает в машинном режиме. Робот остановится, если устройство не остановлено. На этом отладка завершена. 9. Когда необходимо снять или передать данные, специализированный промышленный робот MP-9C предназначен для обслуживания штамповочных прессов и автоматизации других технологических процессов.

31-30 Таблица 3 Программа была создана с использованием циклограммы на рис. АнкетИнструмент для передачи подробного материала в инструмент транспортировки ERP и другие инструменты для перемещения продуктов от одной точки добычи на второй или третий от центра завода используется для обработки деталей.

32–31 кубические футы. Робот MP-9S включен в первое поколение промышленных машин с пневматическим приводом и чрезвычайно легкой нагрузкой, согласно принятой классификации. Три типа подвижности доступны для робота MP-9S: вращение вокруг оси, горизонтальное движение и вертикальное движение. Робот имеет циклическую систему управления с двумя точками позиционирования для каждой степени подвижности и 30 переходами движения. Приведенная ниже таблица содержит первичную информацию о листе данных для модели промышленного робота MP-9. Его содержание предназначено для практического изучения функции устройства и принципов работы (корректировка) промышленного робомастера с программным устройством. компрессор или подготовка воздуха; — Вращающиеся диски одного из формованных размеров или веса 20 штук в минуту для перемещения деталей на расстоянии от электродвигателя до 10 метров друг от друга с помощью уникального механизма «Клинический автомат». Работа также выполняется экспертами Академии технических проблем, названных MVTU-Met Moscow State University и Российской академии наук в области изучения механизмов машинного зрения.

Основная информация о паспорте для промышленного робота моделей MP-9C представлена в виде таблицы в таблице 4. Кг, номинальная пропускная способность переноса. TN 0,2 2. Количество степеней подвижности, на ПК. Абсолютная максимальная ошибка составляет 0,05. Вертикальное движение, в MM, является геометрической функцией рабочей зоны. L 30 представляет горизонтальное движение (VX);2 0,3 представляет вертикальное движение (м/с);а также. Номер каждого показателя отражает степень мобильности: PPR 1 указывает на прямое движение, а PPR 2 указывает на возврат. Вик 1 7. Время захвата и силы захвата. Зах 0,2 9. Раздел. Время варианта. Том 0.3 10. Участный объект имеет максимальный размер мм и минимальный размер x 80. ^min 20

Количество сменных захватов, входящих в комплект PR Вход и выход указаны в таблице 4 I. PVC Давление воздуха: от 2 до 5-15 кг/см2. Манипулятор, устройство управления mi 40 и компрессорная система: напряжение питания, В В кг. 1000 ширина на 800 высота; длина. Z 1300

1. Составьте циклограмму деятельности промышленного робота «MP-9S» по образцу, приведенному на рисунке 6, для одного из двух вариантов (по указанию преподавателя) Вариант 1. Ознакомьтесь с методическими указаниями к данной лабораторной работе. Робот МП-9С предназначен для автоматизации вертикальной штамповки втулок. Втулки подаются конвейером до упора (см. рисунок 5 вид А), а затем на левый уровень и правый уровень зоны обслуживания. Втулку необходимо переместить на рабочую позицию пресса, которая находится в правом углу зоны обслуживания. Это должен быть автоматический робот. После штамповки робот должен активировать съемник, закрепленный на ремне (механизм съемника не останавливает движение руки), чтобы удалить втулку из рабочей зоны пресса. В цикле должны быть предусмотрены блокировки для обнаружения присутствия втулки.

Рис. 6 Варианты использования промышленного робота МП-9С

37 Выбор 2. Определите длину установленного цикла робота экспериментально в зависимости от давления. Создайте график зависимости с t = f (p), измеряя давление воздуха P в пневматической системе робота от 1 до ‘в x 4 кг/см после 0,5 см. Длина установленного цикла робота может быть рассчитана на основе массы перемещенных частей. Создайте график зависимостей на основе веса номинальных частей, t = f (p).